Per a una correcta aplicació de qualsevol tractament superficial és essencial l’estat de la superfície sobre la qual s’ha d’aplicar.

Pel fet que les peces sobre la qual s’aplicarà el recobriment provenen de processos anteriors (estampats, mecanitzats, roscats, tractaments tèrmics, etc…), aquestes han de ser sotmeses a processos de neteja prèvies a la deposició del recobriment, en cas contrari ens podem trobar amb problemes d’adherència o fins i tot de no recobriment. Això és el que es denomina la fase de preparació dins els processos de recobriment.

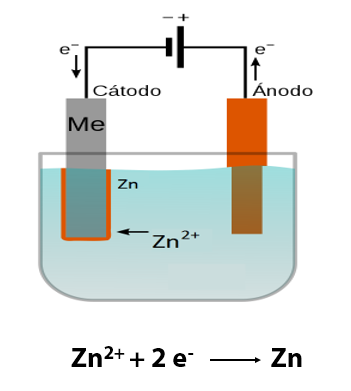

Dins dels recobriments que apliquem en INELCA, podem diferències dos grans grups, electrolítics (Zn,ZnNi, ZnFe) i no electrolítics (Zn lamelar), i cadascun d’ells té un tipus de preparació diferent:

Electrolítics:

La fase de preparació dels recobriments electrolítics consta, principalment, de tres etapes: desgreixatge químic, desgreixatge electrolític i decapat.

i)Desgreixatge químic: És una fase alcalina, normalment a base de sosa, encarregada d’eliminar els olis provinents de la mecanització de les peces o dels processos de roscats.

ii)Desgreixatge electrolític: És una fase alcalina, normalment a base de sosa, en la qual a aquest efecte de neteja del desgreixatge químic se li suma l’acció mecànica deguda a la generació de gas sobre la superfície de la peça. Aquest gas es genera per reacció química en aplicar corrent elèctric. Gràcies a aquesta acció mecànica s’aconsegueix netejar restes d’oli oclosos en els porus de les peces.

iii)Decapat: És una fase àcida en la qual s’eliminen restes metàl•liques i òxids presents en les peces, tant els que provenen de l’oxidació natural, com els que es puguin produir en els tractaments tèrmics.

En aquesta fase s’eliminen també els recobriments intermedis per a magatzematge que puguin portes les peces, com pot ser el pavonat.

Els àcids més habituals utilitzats en aquesta fase són clorhídric o sulfúric, als quals se’ls afegeix inhibidors per a evitar el sobre atac de les peces i minimitzar la possible hidrogenació.

Zn lamelar:

Els processos de lamelar, per a evitar els processos d’hidrogenació, tenen una preparació diferent. La més habitual consta de desgreixatge químic i sorrejament.

i)Sorrejament: Procés de neteja mecànic que consisteix en la projecció, sobre les peces, de material abrasiu.

El 29 de juny de 2021, el consell de ministres, a proposta del Ministeri per a la Transició Ecològica i el Repte Demogràfic, va aprovar el Reial decret 477/2021 per a l’execució de diversos programes d’incentius lligats a l’autoconsum i emmagatzematge, amb fonts d’energia renovable, així com la implantació de sistemes tèrmics renovables en el sector residencial, en el marc del Pla de Recuperació, Transformació i Resiliència, finançat per la Unió Europea – *NextGenerationEU, Mecanisme de Recuperació i Resiliència (Reglament UE 2021/241 de 12 de febrer de 2021).

El 29 de juny de 2021, el consell de ministres, a proposta del Ministeri per a la Transició Ecològica i el Repte Demogràfic, va aprovar el Reial decret 477/2021 per a l’execució de diversos programes d’incentius lligats a l’autoconsum i emmagatzematge, amb fonts d’energia renovable, així com la implantació de sistemes tèrmics renovables en el sector residencial, en el marc del Pla de Recuperació, Transformació i Resiliència, finançat per la Unió Europea – *NextGenerationEU, Mecanisme de Recuperació i Resiliència (Reglament UE 2021/241 de 12 de febrer de 2021).